工作单元(work cell)是指能够生产某一完整部件或组件的人工或机械流程的集合。常规的生产流程下存在大量的流程路径,无法及时发现质量问题,出现大量残次品,或者这样那样的偏差,就不可避免了。实现生产流程到工作单元的转变,则可减少流程中的可变因素,从而大大提高质量保证。

将不同阶段的生产流程分散于相互独立的工作车间或部门,曾是制造业内的一贯做法。这种经营模式导致了流程的混乱,例如,焊接车间的5名焊接工手中的部件可能来自于冲压车间的5台冲床中的任意一台。

上面这个简单的例子即产生了25条可能的路径,其中每一条都附带着各自的潜在质量问题。这些问题及其根源都潜伏在大量的半成品存货及流程路径之中。此外,车间之间的延迟交货也使得总流程时间变得漫长,各种偏差的真实原因得以混迹于长时间累积下来的大量变数之中而不为人知。

以工作单元为基础的组织则可以通过创建紧凑的、高度集中的工作环境,带来包括质量改进在内的一系列利益。工作单元是指能够生产某一完整部件或组件的人工或机械流程的集合。工作单元中的工作平台都被紧凑地安置在一起,因此几乎没有任何缓冲库存。仓库中也不存在任何的残次品。由于产品持续不断地从一个生产流程进入另一个生产流程,任何偏差在其初露端倪之时便得以暴露,因此发现问题的根源并及时予以纠正就容易了许多。

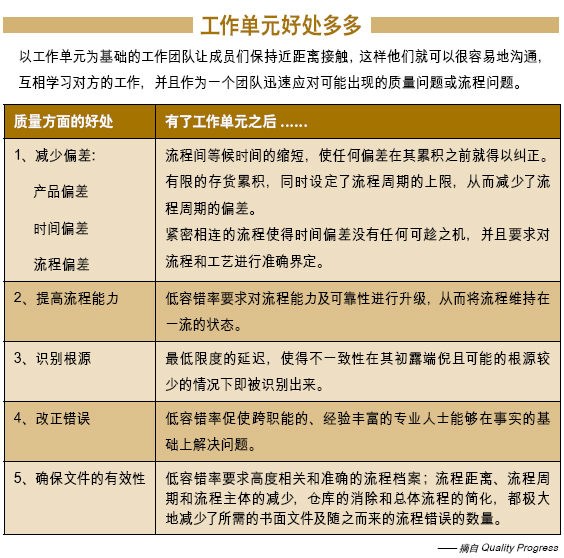

工作单元好处多多

工作单元为组织提供了不计其数的质量方面的利益。最主要的两大利益与偏差和流程能力有关。工作单元提高了产品的一致性,因为它可以将延迟交货控制在最低水平,从而使得任何不一致性在其产生严重影响之前即被暴露出来。工作单元还通过降低列队等候时间保持流程的连续性,从而缩短了总流程周期。这就钳制了大量偏差的产生。

工作单元可以减少流程中出现的偏差,因为某一流程的延迟或失误将立刻导致其他流程的停滞;这就需要我们对流程进行准确的描述,对工艺进行准确的界定,同时为操作工提供全面的学习 。同样,工作单元对延迟和失误的容错范围之低也要求对流程能力及可靠性进行升级,例如通过采用全面预防性维修体系从而使流程保持一流的状态。

以工作单元为基础的流程还可以克服由于流程延迟而累积所产生的连锁反应。工作单元也要求将各种跨职能部门的人才组合起来。在劳动力密集型的工作单元,例如组装-测试-包装的流程中,最佳实践是为每一个人提供交叉学习 ,并将工程师、技师和其他专家都聚集在他们所支持的工作单元的周围。当操作工都已接受过交叉学习 ,而且各路专家都近在咫尺的时候,问题的根源将会无处可藏。

此外,将生产流程移出工作车间并重组成为工作单元,可以减少计划、调度、人工和废料报告、拣料、库存移动、成本及批次检验中所必需的各种文件,并同时减少这些管理流程中可能出现的潜在错误。

传统流程弊端多多

从标准的生产流程转变为工作单元能够提高质量保证的佐证之一,即是几年前成为头条新闻的某公司产品质量问题:装配凡世通轮胎(Firestone)的福特勘探者汽车(Ford Explorers)遭遇翻车致死、轮胎召回、起诉及反诉等事件。据我多年前与凡世通制造商的接触,我不得不说以工作单元为基础的制造流程也许能助其逃过此劫。当时还是80年代初,我受邀前去位于美国佐治亚州的凡世通子午线轮胎厂举办一场研讨会。以下摘自我书中的某些片断介绍了这个故事的来龙去脉:

"我受邀于六月的某个星期六为56名 经理人 举办一场为期一天的研讨会。这是一个典型的批量列队生产型工厂,在这种工厂里,工人们通常对质量问题视而不见。

"星期五下车伊始,我就被领着参观全厂,这为我正在设计的以工作单元为基础的轮胎制造流程方案提供了素材(轮胎制造是非连续性生产,其原料来自于同一工厂在其生产的早期阶段所批量生产出来的橡胶)。我发现该工厂的轮胎制造分为四个步骤,也被称为四个生产部门或车间:第一阶段,第二阶段,加压硫化以及最后的上漆。第一阶段大约有20台机器生产出12,000件胎体(carcass),然后贮存于货架上备用。接着,第二阶段的40台机器会将胎体变成胎胚(green tire),然后贮存于货架上,以待200台加压硫化机器的处理。这些轮胎贮存架通常可以贮存10,000到12,000个胎胚。

"12,000个胎体和10,000到12,000个胎胚实在是给改进提供了一个绝佳的机会。在周六的研讨会上我就向他们演示了我草拟的将其生产流程一次性地转化为多重工作单元的构想。为了保持平衡,每一个工作单元将有2台第一阶段机器、1台第二阶段机器、4台加压硫化机器以及最后的上漆工作平台组成。

"工厂经理克拉克(Dick Clarke)及其员工都热情高涨,决心将该方案付诸实施。方案最终是否得以实施了呢?并没有。而且事与愿违的是,公司投入了2,000万美元的资金进行自动化改造,却在我造访的一年之后关闭了该工厂,约有2,000人因此而无所事事。

"工作单元是否能够挽救该工厂的命运并不是我们讨论这个话题的原因,真正的原因在于:工作单元让操作工、主管、技师和工程师都不再对流程视而不见,同时在质量问题初露端倪之时就将其根源暴露出来。拒绝接受工作单元方案,这间工厂与行业内的其他许多工厂都在不知不觉中将其自身推向了几年后普利司通-凡世通公司(Bridgestone/ Firestone)所遭遇的崩溃的边缘(凡世通公司后为普利司通公司收购)。"

这里的教训是显而易见的,而且这不仅适用于制造型的企业,也适用于服务性行业。贷款的申请、订单的输入或者发票的处理都必须经历从一个部门到另一个部门的工作流程,这些流程都带有类似的特征。

中兴

中兴 万科

万科 加多宝

加多宝 苏宁云商

苏宁云商 锤子科技

锤子科技 华为

华为